معلمات آلة البثق ذات التغذية الباردة لشرائط العزل المطاطية: دليل شامل لتحسين الإنتاجية والجودة

معلمات آلة البثق ذات التغذية الباردة لشرائط العزل المطاطية هي العامل الحاسم في تحديد كفاءة خطوط إنتاجك وجودة المنتج النهائي. عندما تفهم هذه المعلمات بعمق، يمكنك تحسين عملياتك بشكل كبير، وتقليل الهدر، وضمان أن تلبي شرائط العزل المطاطية أعلى معايير الأداء والموثوقية.

في عالم تصنيع المطاط، تعتبر آلات البثق ذات التغذية الباردة حجر الزاوية لإنتاج شرائط العزل ذات الأشكال والأبعاد الدقيقة. لكن نجاحك لا يعتمد فقط على وجود الآلة، بل على كيفية ضبطها وتشغيلها. المعلمات الصحيحة هي التي تحول المواد الخام إلى منتجات متسقة تلبي توقعاتك وتوقعات عملائك.

سيرشدك هذا المقال خطوة بخطوة لفهم جميع معلمات آلة البثق ذات التغذية الباردة لشرائط العزل المطاطية، من درجات الحرارة والضغط إلى سرعة اللولب وتصميم الرأس. ستكتشف كيف تؤثر كل إعداد على جودة الشريط، وكيفية تحقيق التوازن الأمثل بين الإنتاجية والكفاءة.

1. المعلمات الأساسية لآلة البثق ذات التغذية الباردة

1.1. درجة حرارة البرميل والمناطق: التحكم في اللزوجة والتجانس

1.2. سرعة دوران اللولب (البرغي): توازن بين الإنتاجية والقص

1.3. ضغط البثق: مفتاح الكثافة والتجانس

1.4. تصميم اللولب (البرغي): هندسة تدفق المادة

2. معلمات رأس البثق وتشكيل الشريط

2.1. تصميم وتجويف رأس البثق: تحديد الشكل الهندسي الدقيق

2.2. درجة حرارة رأس البثق: منع التشوه وضبط النعومة

2.3. سرعة سحب الشريط: التحكم في الأبعاد والاستقرار الأبعادي

3. معلمات التغذية الباردة والمادة الخام

3.1. حجم وتناسق حبيبات المطاط المغذاة

3.2. درجة حرارة المادة الخام الأولية

3.3. معدل التغذية واستقرار الإمداد

4. معلمات التبريد والمعالجة اللاحقة

4.1. نظام التبريد: أنواعه وتأثيره على الخواص الفيزيائية

4.2. سرعة ودرجة حرارة التبريد: تجنب الإجهادات الداخلية

4.3. معلمات القطع واللف: الحفاظ على جودة المنتج النهائي

5. التحسين والمراقبة المستمرة للمعلمات

5.1. أدوات المراقبة والتحكم الآلي (PLC)

5.2. تحليل البيانات للتعديل المستمر

5.3. الصيانة الوقائية للحفاظ على دقة المعلمات

1. المعلمات الأساسية لآلة البثق ذات التغذية الباردة

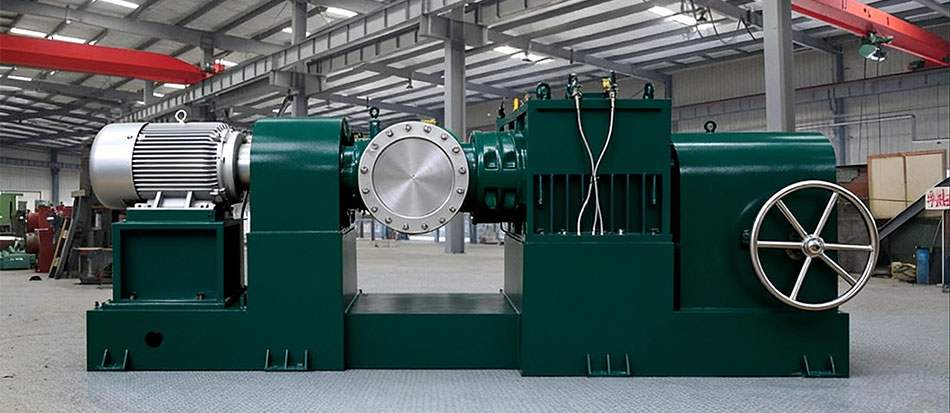

عندما تبدأ في تشغيل آلة البثق ذات التغذية الباردة لشرائط العزل المطاطية، فإن فهم المعلمات الأساسية هو أول خطوة نحو التحكم الكامل في العملية. هذه المعلمات ليست مجرد أرقام على شاشة التحكم؛ بل هي اللغة التي تتحدث بها الآلة، والتي تحدد سلوك المادة المطاطية من لحظة دخولها حتى خروجها كشريط معزول دقيق. في شركة مثل APEX، حيث نركز على التكنولوجيا المتقدمة والتصنيع الذكي، نؤمن بأن التحكم الدقيق في هذه الأساسيات هو ما يميز الخطوط الإنتاجية عالية الكفاءة.

المعلمات الأساسية تشمل أولاً وقبل كل شيء درجة حرارة البثق. بالنسبة للتغذية الباردة، يجب أن تكون درجة حرارة البرميل والرأس مضبوطة بدقة لضمان لزوجة مثالية للمطاط، مما يسمح بتدفق منتظم دون حدوث حرق أو تحلل حراري. ثانيًا، ضغط البثق، والذي يجب أن يكون كافيًا لملء القالب بشكل متجانس ولكنه ليس مرتفعًا لدرجة التسبب في إجهاد مفرط للمادة أو تآكل مكونات الآلة. سرعة لولب البثق هي القلب النابض للعملية؛ فهي تتحكم في معدل التغذية واستقرار التدفق، مما يؤثر مباشرة على أبعاد الشريط النهائي واتساقه.

كشركة رائدة في مجال آلات البثق المطاطي، تدمج APEX في تصميماتها أنظمة تحكم ذكية تسمح لك بمراقبة وضبط هذه المعلمات الأساسية في الوقت الفعلي. هذا يضمن أن كل دفعة إنتاج تحقق نفس المستوى العالي من الجودة، مما يقلل من الهدر ويعزز إنتاجيتك. تذكر، الإعدادات الأساسية الصحيحة هي الأساس الذي تُبنى عليه جميع عمليات التحسين اللاحقة.

1.1. درجة حرارة البرميل والمناطق: التحكم في اللزوجة والتجانس

درجة حرارة البرميل في آلة البثق ذات التغذية الباردة ليست قيمة واحدة ثابتة، بل هي سلسلة من المناطق المسخنة بشكل فردي. كل منطقة تتحكم في مرحلة مختلفة من عملية إذابة وتجانس مركب المطاط. عندما تضبط هذه المناطق بشكل صحيح، فإنك تضمن تدفقًا سلسًا للمادة مع تجنب التدهور الحراري.

في المنطقة الأولى (منطقة التغذية)، يجب أن تكون الحرارة منخفضة نسبيًا لمنع التكتل المبكر للمادة وتسهيل دخولها إلى اللولب. مع تقدم المادة عبر البرميل، تزداد درجات الحرارة تدريجيًا في المناطق الوسطى لتحقيق اللزوجة المثلى للخلط والضغط. المنطقة النهائية، بالقرب من الرأس، تحافظ على درجة حرارة دقيقة لضمان أن المادة تصل بنفس القوام والمرونة في كل مرة.

التحكم الدقيق في درجة الحرارة هو ما يمنحك التحكم في اللزوجة. إذا كانت الحرارة منخفضة جدًا، تصبح المادة صلبة وتزيد مقاومة التدفق، مما يرفع ضغط البرميل ويجهد المحرك وقد يسبب عيوبًا في الشريط. إذا كانت الحرارة مرتفعة جدًا، تنخفض اللزوجة بشكل مفرط، مما قد يؤدي إلى عدم استقرار الأبعاد، وتدهور الخواص الميكانيكية للمطاط، وظهور فقاعات أو حروق في المنتج النهائي.

لذلك، فإن فهم العلاقة بين درجة الحرارة واللزوجة يسمح لك بتحقيق التجانس المثالي للمركب. يعني التجانس توزيعًا متساويًا للمواد المالئة والعوامل الكيميائية في جميع أنحاء شريط العزل، وهو أمر بالغ الأهمية لضمان أداء كهربائي وميكانيكي متسق. الإعدادات الخاطئة تؤدي إلى مناطق ضعيفة أو غير متجانسة، مما يعرض موثوقية العزل للخطر.

نصيحة عملية: ابدأ دائمًا بإعدادات درجة الحرارة الموصى بها من قبل مورد المادة الخام أو مصمم المركب. ثم قم بضبطها تدريجيًا أثناء مراقبة ضغط البرميل واستقرار أبعاد الشريط الخارج. استخدم بيانات الرصد لإنشاء ملف حرارة مثالي لمركبك المحدد وظروف الإنتاج.

1.2. سرعة دوران اللولب (البرغي): توازن بين الإنتاجية والقص

سرعة دوران اللولب (أو البرغي) هي معلمة حيوية تتحكم مباشرة في معدل إنتاجك وتؤثر بشكل كبير على خصائص المادة المنبثقة. عندما تزيد سرعة الدوران، يزداد معدل التغذية والقص داخل الأسطوانة، مما يؤدي عادةً إلى زيادة الإنتاجية. لكن هذا ليس قرارًا بسيطًا؛ فالسرعة العالية جدًا يمكن أن تولد حرارة قص زائدة، مما قد يسبب ما قبل الفلكنة (pre-cure) للمطاط داخل الأسطوانة، ويؤثر سلبًا على جودة الشريط.

من ناحية أخرى، قد تؤدي السرعة المنخفضة جدًا إلى إنتاجية غير كافية وعدم كفاية في الخلط والتجانس للمركب المطاطي. مهمتك هي إيجاد النقطة المثلى حيث تحقق أقصى إنتاجية ممكنة دون المساس بجودة المادة أو تعريض العملية للخطر. غالبًا ما يتم تحديد هذه السرعة المثلى بالتجربة، مع مراعاة لزوجة المركب المطاطي، وتصميم اللولب، ودرجة حرارة الأسطوانة.

يؤثر القص الناتج عن دوران اللولب أيضًا على الخواص النهائية للشريط. فالقص الكافي ضروري لتفكيك المجمعات (agglomerates) في المواد المالئة مثل الكربون الأسود وضمان توزيع متجانس في جميع أنحاء المصفوفة المطاطية. هذا التوزيع المتجانس هو ما يمنح شرائط العزل خواصها الكهربائية والميكانيكية الموحدة. لذلك، يجب أن تنظر إلى سرعة اللولب ليس فقط كمحرك للإنتاجية، ولكن أيضًا كأداة لتحسين جودة المنتج.

للتحكم الفعال، تحتاج آلتك إلى محرك بسرعة متغيرة (VFD) يوفر نطاق سرعة واسعًا ودقيقًا. يتيح لك ذلك ضبط السرعة وفقًا لوصفة المركب المطاطي المحدد الذي تعمل عليه. تذكر دائمًا أن تغيير سرعة اللولب قد يتطلب تعديلات تعويضية في معلمات أخرى، مثل درجات حرارة المناطق في الأسطوانة أو سرعة سحب الشريط، للحفاظ على أبعاد وخصائص ثابتة للمنتج النهائي.

1.3. ضغط البثق: مفتاح الكثافة والتجانس

ضغط البثق هو القوة التي تدفع مركب المطاط البارد عبر غرفة الخلط واللولب وصولاً إلى رأس البثق. في آلة التغذية الباردة، لا يتم تسخين المادة مسبقاً بشكل كبير، مما يجعل التحكم الدقيق في الضغط أكثر أهمية لضمان ملء القالب بشكل كامل والحصول على شريط متماسك دون فراغات هوائية أو مناطق ضعيفة.

عندما يكون الضغط منخفضاً جداً، قد لا تتجانس المادة بشكل كافي داخل اللولب، مما يؤدي إلى شرائط ذات كثافة متفاوتة وهيكل إسفنجي غير مرغوب فيه. هذا يضعف بشكل مباشر خصائص العزل الكهربائي والميكانيكي للشريط النهائي. من ناحية أخرى، الضغط المرتفع المفرط يمكن أن يسبب إجهاداً ميكانيكياً على المكونات، ويزيد من استهلاك الطاقة، وقد يؤدي إلى تشوه الشريط أو حتى تلف الرأس الدائم.

لتحقيق الضغط الأمثل، يجب أن تتناغم مع معلمات أخرى. سرعة اللولب هي المحرك الأساسي للضغط؛ زيادة السرعة تزيد الضغط بشكل عام. لكن تصميم اللولب نفسه (نسبة الطول إلى القطر L/D، عمق القناة) هو العامل الهندسي الحاسم. غالباً ما تستخدم آلات التغذية الباردة للعزل المطاطي ألوالب ذات نسبة L/D عالية لضمان خلط وتجانس أفضل تحت الضغط المناسب قبل دخول المادة إلى الرأس.

يجب أيضاً مراقبة ضغط الرأس عن كثب. شبكة التصفية (الفلتر) قبل الرأس تساعد في بناء ضغط خلفي إضافي، مما يحسن التجانس ولكنه يزيد الحمل على المحرك. تحتاج إلى موازنة بين فوائد الترشيح ومقدار الضغط الخلفي الذي يمكن للنظام تحمله. ستلاحظ أن الضغط المثالي ينتج شريطاً أملس السطح، ذا أبعاد ثابتة، وكثافة موحدة عند قطعه عرضياً.

لتحديد النطاق الأمثل لضغط البثق لتركيبة مطاطية محددة، ابدأ بمواصفات المزود للآلة كنقطة مرجعية. ثم قم بإجراء عمليات بثق تجريبية، وسجل قراءات الضغط عند نقاط مختلفة (قبل الفلتر، عند الرأس) وقارنها بجودة الشريط الناتج. استخدم هذه البيانات لإنشاء معيار أداء خاص بك. تذكر أن أي تغيير في التركيبة أو صلابة المطاط الخام يتطلب إعادة تقييم لضبط إعدادات الضغط لضمان جودة ثابتة.

1.4. تصميم اللولب (البرغي): هندسة تدفق المادة

تصميم اللولب، أو البرغي، هو قلب آلة البثق ذات التغذية الباردة. فكر فيه كمحرك يدفع ويخلط ويجانس ويضغط مركبة المطاط الباردة. هندسته هي التي تحدد كفاءة التغذية، جودة الخلط، وثبات الضغط والتدفق، مما يؤثر مباشرة على اتساق أبعاد ومتانة شريط العزل المطاطي الذي تنتجه.

يجب أن تفهم أن اللولب ليس مجرد قضيب حلزوني بسيط. فهو مقسم عادةً إلى ثلاثة أقسام رئيسية: قسم التغذية، قسم الضغط، وقسم القياس. في قسم التغذية، تكون الأخاديد عميقة لاستقبال المواد الخام الباردة وسحبها. ثم تتناقص عمق الأخاديد تدريجياً في قسم الضغط لضغط المادة وخلطها، بينما في قسم القياس، تكون الأخاديد ضحلة جداً لخلق ضغط ثابت وتدفق منتظم نحو رأس البثق.

نسبة الانضغاط (Compression Ratio) هي معلمة حاسمة في تصميم اللولب. وهي النسبة بين حجم الأخدود في منطقة التغذية وحجمه في منطقة القياس. بالنسبة لمركبات المطاط المستخدمة في شرائط العزل، يجب أن تختار نسبة انضغاط متوازنة. نسبة منخفضة جداً قد لا تضغط المادة بشكل كافٍ وتؤدي إلى وجود فراغات هوائية داخل الشريط، مما يضعف خصائص العزل. نسبة عالية جداً قد تسبب ارتفاعاً مفرطاً في درجة الحرارة والقص، مما قد يضر بخصائص المطاط أو حتى يتسبب في "الاحتراق المسبق" للمادة داخل الأسطوانة.

طول إلى قطر نسبة (L/D Ratio) هي معلمة هندسية أخرى بالغة الأهمية. تشير إلى طول اللولب مقسوماً على قطره. نسبة L/D أعلى تعني وقت إقامة أطول للمادة داخل الأسطوانة وخلطاً أفضل. بالنسبة لمعظم تطبيقات شرائط العزل المطاطية، تعتبر النسب في نطاق 14:1 إلى 18:1 شائعة ومتوازنة بين الخلط الجيد والتحكم في درجة الحرارة. النسبة المنخفضة جداً قد لا توفر خلطاً كافياً، بينما النسبة العالية جداً قد تزيد من خطر ارتفاع الحرارة وتزيد من استهلاك الطاقة.

يجب أيضاً أن تولي اهتماماً لتصميم رأس اللولب. غالباً ما يكون مزوداً بشبكة فلتر (Screen Pack) ولوحة ثقب (Breaker Plate). تساعد هذه المكونات في خلق مقاومة إضافية لضمان ضغط كافٍ وخلط نهائي، كما تقوم بتنقية المادة من أي شوائب قد تعيق عملية البثق أو تؤثر على جودة سطح الشريط. اختيار فتحات الشبكة المناسبة أمر ضروري للحفاظ على تدفق سلس مع ضمان النقاء.

في النهاية، اختيار تصميم اللولب المناسب يعتمد بشكل كبير على نوع مركبة المطاط التي تستخدمها (لزوجتها، محتوى المطاط، حجم حشو الكربون الأسود، إلخ) وعلى شكل ومتطلبات شريط العزل النهائي. التشاور مع مصمم الآلة أو المورد مع تقديم عينات من مادتك هو أفضل ممارسة لضمان أن تصميم اللولب في آلتك مُحسّن خصيصاً لتحقيق أقصى إنتاجية وجودة لمنتجك.

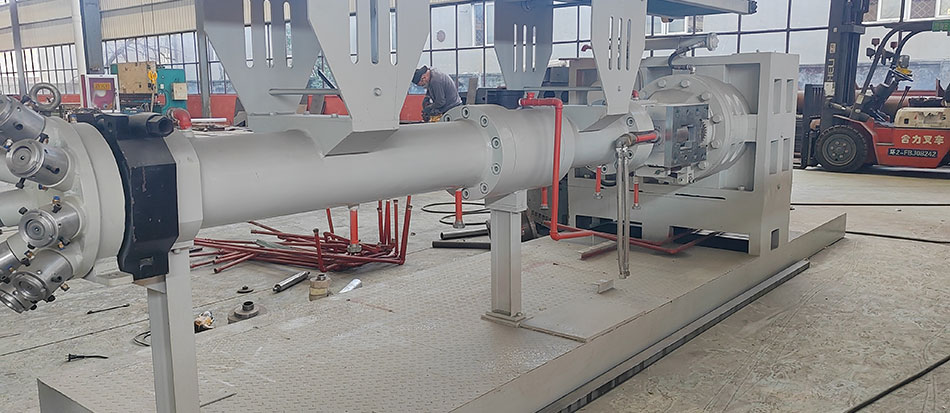

2. معلمات رأس البثق وتشكيل الشريط

بعد أن ناقشنا المعلمات الأساسية مثل درجة الحرارة والضغط، ننتقل الآن إلى قلب عملية تشكيل الشريط: معلمات رأس البثق. هنا في APEX، نؤمن بأن تصميم الرأس وضبطه بدقة هو ما يميز الشرائط المطاطية عالية الجودة. أنت كمسؤول عن خط الإنتاج، تحتاج إلى فهم كيف أن شكل قناة الرأس، وفتحة الخروج (الداي)، وزوايا التوجيه تؤثر مباشرة على الأبعاد النهائية، ونعومة السطح، واتساق الشريط.

عندما تختار آلة بثق من إنتاجنا، فإنك تحصل على رؤوس مصممة هندسياً لضمان توزيع موحد للضغط وتدفق خطي للمادة. هذا يمنع حدوث عيوب مثل التشوهات أو الخطوط الطولية. المعلمة الحرجة التي يجب أن تراقبها هي فجوة الفتحة (Die Gap)؛ فإذا كانت ضيقة جداً، سيزداد الضغط وقد ينقطع الشريط، وإذا كانت واسعة جداً، ستفقد دقة الأبعاد. نحن في APEX نزود عملائنا بتوصيات واضحة بناءً على لزوجة مركب المطاط والسرعة المستهدفة.

تذكر أن معلمات الرأس لا تعمل بمعزل عن غيرها. يجب أن تكون متزامنة مع سرعة اللولب ودرجة حرارة البرميل لتحقيق تدفق مستقر. التعديل الدقيق لهذه المعلمات هو ما يمكنك من إنتاج شرائط عزل مطاطية ذات سمك وعرض ثابتين، وهو أمر بالغ الأهمية لأداء العزل في التطبيقات الطبية أو الإلكترونية التي نخدمها. الاستثمار في فهم هذه العلاقات يحول عملك من مجرد تشغيل آلة إلى تحقيق إنتاجية وجودة متفوقتين.

2.1. تصميم وتجويف رأس البثق: تحديد الشكل الهندسي الدقيق

عندما نتحدث عن تصميم وتجويف رأس البثق، فإننا نتحدث عن القلب النابض لعملية تشكيل شريط العزل المطاطي. هذا التصميم هو الذي يحدد الشكل الهندسي النهائي للشريط بدقة متناهية. فكر فيه كقالب نهائي يمر من خلاله المطاط المنصهر تحت الضغط ليأخذ شكله المطلوب، سواء كان مربعاً، مستطيلاً، أو حتى أشكالاً معقدة أخرى.

يبدأ الأمر بتحليل متطلبات شريط العزل النهائي: الأبعاد (العرض والسمك)، الشكل الهندسي، وزوايا الحواف. بناءً على هذه المتطلبات، يتم تصميم التجويف الداخلي لرأس البثق. يجب أن يكون التصميم ديناميكياً لمراعاة ظاهرة "تضخم البثق"، حيث يميل المطاط إلى التمدد بعد خروجه من الرأس. لذلك، غالباً ما يصمم التجويف بأبعاد أصغر قليلاً من الأبعاد المستهدفة للتعويض عن هذا التمدد.

يؤثر تصميم الرأس بشكل مباشر على جودة سطح الشريط واستقراره الأبعادي. فالتجويف المصقول بسلاسة يقلل من الاحتكاك ويضمن سطحاً لامعاً وخالياً من العيوب. كما أن توزيع الضغط بشكل متساوٍ عبر مقطع التجويف يمنع حدوث تشوهات أو اختلافات في الكثافة عبر أجزاء الشريط المختلفة، وهو أمر بالغ الأهمية لخصائص العزل الكهربائي.

عليك أيضاً مراعاة زاوية مدخل التجويف وطول قناة التشكيل. فالزوايا الحادة قد تسبب مناطق ركود للمواد، مما يؤدي إلى حرق المطاط وتدهور خصائصه. بينما يوفر طول القناة المناسب وقتاً كافياً لاستقرار وتوحيد المادة قبل خروجها، مما يضمن اتساقاً أكبر في الأبعاد عبر الطول الكامل للشريط المنتج.

لذلك، فإن اختيار أو تصميم رأس البثق المناسب ليس خطوة ثابتة، بل هو جزء من عملية تحسين مستمرة. قد تحتاج إلى تعديل التصميم بناءً على نوعية مركب المطاط المستخدم، ومعدل الإنتاج المطلوب، وأدق تفاصيل مواصفات المنتج النهائي. الاستثمار في تصميم رأس دقيق ومحسّن هو استثمار في تقليل الهدر وضمان جودة لا تتزعزع لشرائط العزل الخاصة بك.

2.2. درجة حرارة رأس البثق: منع التشوه وضبط النعومة

عندما نتحدث عن درجة حرارة رأس البثق، فإننا نتحدث عن أحد أهم نقاط التحكم في عملية التشكيل. هذه الدرجة هي التي تحدد سلوك المركب المطاطي في اللحظات الأخيرة قبل خروجه وتصلبه على شكل شريط. إذا كانت درجة الحرارة منخفضة جدًا، ستواجه مقاومة عالية للتدفق، مما قد يؤدي إلى ضغوط زائدة داخل الرأس وتشوهات في شكل الشريط النهائي.

من ناحية أخرى، فإن ارتفاع درجة حرارة رأس البثق بشكل مفرط يحمل مخاطر كبيرة. يمكن أن يسبب هذا الالتصاق المبكر للمواد على جدران القالب أو حتى بدء عملية الفولكانة (التصلب الحراري) قبل الأوان داخل الرأس نفسه، مما يؤدي إلى انسداد وتلف المنتج. كما أن الحرارة الزائدة قد تؤثر سلبًا على الخواص الفيزيائية للشريط، مثل تقليل مرونته أو تغيير لونه.

الهدف هو إيجاد النطاق الحراري المثالي الذي يضمن نعومة سطح الشريط واستقرار أبعاده. تختلف هذه القيمة المثالية بناءً على تركيبة المطاط المستخدمة (مثل EPDM، أو سيليكون، أو نيتريل) والمواد المالئة والإضافات. بشكل عام، يجب أن تكون درجة حرارة رأس البثق أقل من درجة حرارة جسم الآلة (البرميل) لتسهيل عملية التصلب الأولي فور الخروج.

لتحديد هذه الدرجة بدقة، يجب عليك مراقبة المنتج النهائي. الشريط ذو السطح الخشن أو المتشقق غالبًا ما يشير إلى انخفاض درجة الحرارة. بينما الشريط الذي يظهر عليه علامات التفحم أو الفقاعات أو يكون لزجًا للغاية يشير إلى ارتفاع الحرارة. استخدام أجهزة استشعار حرارة دقيقة ومثبتة بشكل صحيح في مناطق مختلفة من الرأس أمر ضروري للحفاظ على التوحيد.

تذكر أن درجة حرارة رأس البثق لا تعمل بمعزل عن غيرها. فهي مرتبطة ارتباطًا وثيقًا بدرجة حرارة البرميل وسرعة اللولب. زيادة سرعة اللولب تزيد من الاحتكاك وبالتالي الحرارة الداخلية، مما قد يتطلب منك خفض درجة حرارة الرأس قليلاً للتعويض. إن فهم هذه العلاقة الديناميكية هو مفتاح التحكم الدقيق في عملية التشكيل ومنع التشوه، مما يضمن لك الحصول على شرائط عزل مطاطية ذات نعومة مثالية وأبعاد ثابتة في كل مرة.

2.3. سرعة سحب الشريط: التحكم في الأبعاد والاستقرار الأبعادي

سرعة سحب الشريط هي معلمة حاسمة تتحكم مباشرة في الأبعاد النهائية لشريط العزل المطاطي. فكر في الأمر كعلاقة تزامن بين ما تنتجه رأس البثق وما يسحبه نظام السحب. إذا كانت سرعة السحب أبطأ من سرعة خروج المادة من الفتحة، فسوف يتراكم الشريط ويصبح أكثر سمكًا وعرضًا مما هو مطلوب، وقد يؤدي إلى تشوهات. على العكس من ذلك، إذا كانت سرعة السحب أسرع، فسيتم تمديد الشريط ويصبح أرق وأضيق، مما يضعف خصائص العزل الميكانيكية.

لتحقيق الاستقرار الأبعادي، يجب عليك مزامنة سرعة السحب مع معدل تدفق الطارد. الهدف هو الحفاظ على شد ثابت ومتحكم فيه على الشريط فور خروجه من الرأس. يتطلب هذا ضبطًا دقيقًا، حيث أن أي تغيير طفيف في سرعة السحب سينعكس فورًا على سماكة وعرض الشريط. تستخدم الأنظمة المتقدمة حلقات تحكم مغلقة مع مقاييس سمك في الخط لضبط سرعة السحب تلقائيًا للحفاظ على الأبعاد ضمن التفاوتات المسموح بها.

بالإضافة إلى الأبعاد الفورية، تؤثر سرعة السحب على الخصائص الداخلية للشريط. فالسرعة العالية جدًا يمكن أن تسبب إجهادًا داخليًا (ذاكرة مرنة) في المطاط، مما قد يؤدي إلى انكماش غير متوقع أو تشوه لاحق. كما يمكن أن تؤثر على اتجاه الجزيئات (التوجيه) والتي بدورها تؤثر على قوة الشريط في اتجاه الطول مقابل الاتجاه العرضي. لذلك، فإن ضبط السرعة المثالي يوازن بين تحقيق الإنتاجية المطلوبة وضمان الاستقرار الأبعادي طويل الأمد والسلامة الهيكلية للمنتج.

في الممارسة العملية، يجب عليك البدء بالإعدادات الموصى بها من مورد المادة الخام أو بناءً على الخبرة، ثم إجراء تعديلات طفيفة أثناء مراقبة أبعاد الشريط. تذكر أن تغيير سرعة السحب قد يتطلب تعديلات تعويضية في معلمات أخرى مثل درجة حرارة البثق أو سرعة اللولب للحفاظ على استقرار العملية الشامل. التدوين الدقيق لظروف التشغيل مقابل الأبعاد الناتجة هو مفتاح تطوير "وصفة" مستقرة وموثوقة لإنتاج كل نوع من شرائط العزل.

3. معلمات التغذية الباردة والمادة الخام

عندما نتحدث عن معلمات التغذية الباردة في آلات البثق، فإننا نركز على نقطة البداية الحاسمة في عملية الإنتاج: كيفية تحضير وإدخال المادة الخام المطاطية إلى اللولب. في آلات البثق ذات التغذية الباردة من APEX، يتم تصميم نظام التغذية ليعمل بكفاءة مع مجموعة واسعة من خلطات المطاط، بما في ذلك تلك المحملة بالكربون الأسود أو المواد المالئة الأخرى. المعلمات الرئيسية هنا تشمل معدل التغذية، ودرجة حرارة المادة عند الإدخال، واتساق شكل وحجم القطع أو الحبيبات المطاطية.

أنت بحاجة إلى ضبط معدل التغذية بدقة ليتناسب مع سرعة اللولب وقدرة الخلط. إذا كان المعدل منخفضًا جدًا، ستعمل الآلة بخمول وتقل الإنتاجية. وإذا كان مرتفعًا جدًا، فقد تحدث انسدادات أو خلل في الخلط، مما يؤثر سلبًا على تجانس الشريط النهائي. خبرة APEX في تصميم أنظمة التغذية تضمن تدفقًا ثابتًا ومتحكمًا فيه، مما يلغي التقلبات التي تسبب عيوبًا في المنتج.

نوعية المادة الخام نفسها هي معلمة غير تقنية ولكنها بالغة الأهمية. يجب أن تكون خلطة المطاط المبردة والمقطعة جاهزة بدرجة حرارة مستقرة وبنية فيزيائية متساوية لضمان أداء مثالي لنظام التغذية الباردة. هذا هو الأساس الذي تُبنى عليه جميع المعلمات اللاحقة للبثق، وهو ما يجعل اختيارك لشريك تقني مثل APEX، الذي يفهم تفاعل المواد مع الآلة، استثمارًا في جودة وإنتاجية مستدامة.

3.1. حجم وتناسق حبيبات المطاط المغذاة

حجم وتناسق حبيبات المطاط التي تغذيها إلى آلة البثق ذات التغذية الباردة ليس مجرد تفصيل بسيط؛ إنه أحد أهم المعلمات التي تؤثر مباشرة على سلوك التغذية واستقرار عملية البثق بأكملها. عندما تكون الحبيبات كبيرة جدًا أو غير منتظمة الشكل، قد تواجه مشاكل في انسداد قادوس التغذية أو تدفق غير متجانس إلى اللولب.

أنت بحاجة إلى فهم أن الحبيبات الصغيرة جدًا يمكن أن تسبب مشاكل أيضًا، مثل زيادة الاحتكاك والضغط في منطقة التغذية، مما قد يؤدي إلى ارتفاع غير مرغوب فيه في درجة الحرارة قبل دخول المادة إلى منطقة الانصهار. الهدف هو تحقيق توزيع حجمي موحد للحبيبات يضمن تدفقًا سلسًا ومستقرًا للمادة الخام نحو اللولب.

لتحسين هذه المعلمة، يجب أن تعمل مع موردي المطاط الخام لضمان أن تكون الحبيبات ضمن نطاق حجمي محدد ومتفق عليه. استخدام غرابيل أو مناخل لفصل الحبيبات قبل التغذية يمكن أن يكون استثمارًا ذكيًا يزيد من كفاءة خط الإنتاج ويقلل من التوقفات غير المخطط لها بسبب مشاكل التغذية.

تذكر أن تناسق الحبيبات لا يؤثر فقط على سهولة التغذية، بل أيضًا على كثافة التعبئة الأولية في اللولب. وهذا بدوره يؤثر على معدل النقل ودرجة الخلط، مما ينعكس في النهاية على تجانس المادة المنبثقة وثبات أبعاد شريط العزل المطاطي الذي تنتجه.

3.2. درجة حرارة المادة الخام الأولية

درجة حرارة المادة الخام الأولية عند دخولها منطقة التغذية في الآلة هي أول معلمة حرجة تواجهها. يجب أن تكون هذه الدرجة منخفضة بما يكفي للحفاظ على صلابة جزئية للمزيج، مما يسمح للولب بالتقاطها ونقلها بكفاءة دون أن تسبب انزلاقًا أو انسدادًا. إذا كانت المادة دافئة جدًا، فقد تلتصق بجدران القادوس وتتعطل عملية التغذية المنتظمة.

من ناحية أخرى، لا يمكن أن تكون درجة الحرارة منخفضة جدًا أيضًا. فالبرودة الشديدة للمطاط قد تزيد من صلابة الخليط بشكل مفرط، مما يرفع العزم المطلوب على اللولب ويضع ضغطًا غير ضروري على المحرك والعلبة التروس. هذا لا يستهلك طاقة أكثر فحسب، بل قد يؤدي أيضًا إلى تآكل أسرع للمكونات الميكانيكية.

الهدف هو تحقيق درجة حرارة أولية مستقرة ومتجانسة في جميع أنحاء كتلة المادة. يوصى عادةً بالعمل في نطاق محيطي، غالبًا بين 25 إلى 35 درجة مئوية، ولكن هذا يعتمد بشكل كبير على تركيبة المطاط نفسها. يجب أن تتحقق من توصيات المورد وتجري اختبارات صغيرة لتحديد النطاق الأمثل لخليطك المحدد.

لتتحكم في هذه المعلمة بفعالية، تحتاج إلى نظام لإدارة درجة حرارة منطقة التغذية. قد يتضمن ذلك تبريدًا هوائيًا أو مائيًا حول القادوس لمواجهة الحرارة الناتجة عن الاحتكاك أو الحرارة المحيطة المرتفعة. الاستقرار هنا هو المفتاح؛ فالتقلبات في درجة حرارة المادة الأولية ستؤدي مباشرة إلى تقلبات في لزوجة الخليط داخل الأسطوانة، مما يؤثر على ضغط البثق واستقرار الأبعاد النهائية للشريط.

تذكر أن درجة حرارة المادة الأولية هي الأساس الذي تُبنى عليه جميع عمليات التسخين والقص اللاحقة داخل الأسطوانة. بداية متساوية ومضبوطة تجعل التحكم في العملية برمتها أسهل بكثير وتقلل من احتمالية ظهور عيوب في المنتج النهائي.

3.3. معدل التغذية واستقرار الإمداد

معدل التغذية هو سرعة إدخال المادة الخام (عادةً ما تكون شرائط أو حبيبات مطاطية باردة) إلى قادوس آلة البثق. هذا المعامل ليس مجرد رقم عشوائي؛ فهو يحدد بشكل مباشر معدل الإنتاج الإجمالي واستقرار عملية البثق. إذا كان المعدل منخفضًا جدًا، فإن اللولب سيعمل "جائعًا"، مما يؤدي إلى تدفق غير متسق وحدوث عيوب في الشريط النهائي. إذا كان مرتفعًا جدًا، فقد يتجاوز قدرة اللولب على الذوبان والنقل، مما يسبب انسدادًا وارتفاعًا غير مرغوب فيه في الضغط والدرجة الحرارة داخل البرميل.

استقرار الإمداد هو الشقيق التوأم لمعدل التغذية. لا يكفي أن يكون المعدل صحيحًا نظريًا؛ يجب أن يكون ثابتًا ومتواصلًا دون تذبذبات. أي تقلبات، حتى لو كانت طفيفة، ستظهر على الفور في الشريط المبتثق على شكل تباين في السماكة أو عرض أو حتى الخواص الميكانيكية. نظام التغذية الباردة الجيد يجب أن يوفر تدفقًا سلسًا يشبه النهر، وليس تدفقًا متقطعًا يشبه الصنبور المعطّل.

لتحقيق الاستقرار الأمثل، يجب أن تتناغم آلية التغذية (سواء كانت تعمل بالجاذبية أو محركة) مع سرعة دوران اللولب. فكر في الأمر كرقصة متزامنة: يجب أن تقدم التغذية الكمية الدقيقة من المادة التي يمكن للولب استيعابها ومعالجتها في تلك اللحظة بالضبط. يتم تحقيق ذلك غالبًا من خلال أنظمة تحكم مغلقة الحلقة تراقب ضغط الذوبان أو حمل المحرك وتضبط معدل التغذية تلقائيًا للحفاظ على التوازن.

تتأثر قابلية تدفق المادة الخام الباردة أيضًا بخصائصها الفيزيائية، مثل حجم وشكل الحبيبات أو الشرائط، ومحتوى الزيت أو الملدنات، وقابلية التكتل. قد تتطلب مواد معينة معدلات تغذية مختلفة أو حتى تعديلات على تصميم القادوس لمنع الجسور أو الانسداد. هنا، معرفتك بالمادة التي تعمل بها هي مفتاح ضبط معامل التغذية بشكل صحيح.

في الممارسة العملية، يعد مراقبة واستقرار معدل التغذية أحد أسهل الطرق لتحسين جودة الشريط بشكل فوري. ابدأ بقياس التباين في سماكة الشريط على فترات زمنية. إذا لاحظت نمطًا من التغيرات الدورية، فمن المحتمل أن يكون السبب هو عدم استقرار التغذية. قم بمعايرة وتنظيف نظام التغذية بانتظام، وتأكد من أن المادة الخام مخزنة في ظروف مناسبة لمنع التكتل، وشاهد كيف يتحول منتجك إلى صورة من الاتساق والموثوقية.

4. معلمات التبريد والمعالجة اللاحقة

بعد أن تخرج شرائط العزل المطاطية من رأس البثق في آلتك ذات التغذية الباردة، تبدأ مرحلة حاسمة أخرى تحدد الخصائص الفيزيائية النهائية للمنتج: مرحلة التبريد والمعالجة اللاحقة. معلمات هذه المرحلة لا تقل أهمية عن معلمات البثق نفسها، فهي المسؤولة عن تثبيت الشكل، وتطوير الخصائص الميكانيكية، ومنع التشوه أو الانكماش غير المرغوب فيه.

أنت بحاجة إلى التحكم الدقيق في درجة حرارة وسرعة وسيلة التبريد، سواء كانت هواءً مُجبراً أو حمام ماء. درجة الحرارة العالية جداً قد تبطئ عملية التصلب وتسبب استطالة الشريط تحت وزنه، بينما التبريد السريع جداً قد يخلق إجهادات داخلية تؤثر على الأداء طويل المدى. في خطوط إنتاج APEX المتكاملة، غالباً ما يتم دمج أنظمة تبريد مبرمجة ومتدرجة لضمان انتقال حراري متناسق عبر المقطع العرضي للشريط بأكمله.

المعلمة الأخرى هي طول مسار التبريد أو زمن المكوث في الحمام. يجب أن يكون كافياً لخفض درجة حرارة الشريط إلى ما دون درجة حرارة انتقال الزجاج للمادة المطاطية المستخدمة. بالإضافة إلى ذلك، قد تتضمن المعالجة اللاحقة عمليات مثل القطع بالطول، واللف، أو حتى المعالجة الحرارية الإضافية (الكور) لتحقيق خصائص معينة. ضبطك الأمثل لهذه المعلمات، بالتعاون مع خبراء مثل فريق الدعم الفني في APEX، يضمن أن تحافظ شرائط العزل على أبعادها الدقيقة وصلابتها المطلوبة، مما يلبي مواصفات الصناعات الدقيقة مثل الطب والإلكترونيات.

4.1. نظام التبريد: أنواعه وتأثيره على الخواص الفيزيائية

عندما نتحدث عن نظام التبريد في آلة البثق ذات التغذية الباردة، فإننا نناقش المرحلة الحاسمة التي تحدد الشكل النهائي والاستقرار الأبعادي لشريط العزل المطاطي. فبعد خروج المادة المنبثقة من فوهة الرأس، تكون في حالة لدنة وحساسة للغاية لأي تشوه. مهمة نظام التبريد هنا هي سحب الحرارة بسرعة وكفاءة لتثبيت الشكل ومنع الترهل أو التشوه.

هناك عدة أنواع شائعة لأنظمة التبريد تستخدم في هذا السياق. الأكثر انتشاراً هو نظام التبريد بالماء، حيث يمرر الشريط عبر حمام مائي أو يتم رشه بتيار من الماء البارد. هذا النظام فعال جداً في سحب الحرارة بسرعة عالية، مما يسمح بسرعات إنتاج أعلى. ومع ذلك، يجب أن تتحكم بدقة في درجة حرارة الماء ونقاوته لتجنب مشاكل مثل التشقق السطحي أو التلوث.

نوع آخر هو التبريد بالهواء القسري، حيث يتم توجيه تيارات هواء باردة على الشريط. بينما تكون سرعة تبريده أبطأ مقارنة بالماء، إلا أنه يقدم ميزة تجفيف سطحي فوري ويقلل من مخاطر الصدمة الحرارية للمواد الحساسة. غالباً ما يستخدم هذا النظام للمقاطع ذات السماكة الكبيرة أو للمطاط الذي قد يتشقق مع التبريد السريع جداً.

تأثير نظام التبريد على الخواص الفيزيائية للمنتج النهائي عميق. أولاً، يؤثر على الكثافة والتماسك الداخلي. فالتبريد السريع جداً قد يحبس فقاعات هواء صغيرة أو يمنع استقرار السلاسل البوليمرية بشكل كامل، مما يضعف القوة الميكانيكية. ثانياً، يتحكم في معدل التبلور للمواد شبه البلورية، مما يؤثر على الصلابة والمرونة. ثالثاً، يحدد مستوى الإجهادات الداخلية المتبقية؛ فالتبريد غير المتجانس يمكن أن يسبب انحناءً أو تشوهاً عند التخزين.

لتحقيق أفضل النتائج، يجب أن تضبط معلمات التبريد بناءً على تركيب المطاط وسرعة البثق والشكل المقطعي للشريط. ابدأ بدرجة حرارة تبريد أعلى قليلاً ثم خفضها تدريجياً مع تقدم الشريط. راقب سطح المنتج باستمرار بحثاً عن علامات التبريد الزائد أو الناقص، مثل اللمعان غير المتجانس أو التشوهات. تذكر أن هدفك هو تحقيق تدرج حراري منتظم عبر المقطع العرضي بأكمله.

4.2. سرعة ودرجة حرارة التبريد: تجنب الإجهادات الداخلية

سرعة التبريد هي معلمة حاسمة تؤثر مباشرة على البنية الداخلية لشريط العزل المطاطي. إذا كانت السرعة سريعة جدًا، فإن الطبقات الخارجية تتصلب بسرعة بينما يظل القلب ساخنًا، مما يؤدي إلى إجهادات انكماش غير متسقة وتشوهات أو حتى تشققات مجهرية. هذه الإجهادات الداخلية تضعف الخواص الميكانيكية للشريط وتقلل من أدائه العازل على المدى الطويل.

عليك ضبط سرعة التبريد بناءً على سماكة الشريط وتركيبة المطاط. للشرائط السميكة، تحتاج إلى تبريد أبطأ وأكثر تدرجًا للسماح بنقل الحرارة بشكل متجانس من القلب إلى السطح. يمكن تحقيق ذلك من خلال مناطق تبريد متعددة ذات درجات حرارة متناقصة، بدلاً من صدمة حرارية مفاجئة.

درجة حرارة وسيط التبريد (غالبًا هواء أو ماء) هي المعلمة الأخرى التي تتحكم فيها. التبريد بدرجة حرارة منخفضة جدًا يزيد من خطر الإجهادات المذكورة. الهدف هو الحفاظ على درجة حرارة تسمح بإزالة الحرارة بمعدل يضمن تبلور أو استقرار سلاسل البوليمر بشكل منتظم عبر المقطع العرضي للشريط بأكمله.

يجب أن يكون نظام التبريد الخاص بك قادرًا على الحفاظ على درجة حرارة ثابتة ومتجانسة. التقلبات في درجة حرارة وسيط التبريد تؤدي إلى تباين في خواص المنتج النهائي. استخدم أجهزة استشعار ووحدات تحكم دقيقة لمراقبة وضبط هذه المعلمة تلقائيًا، مما يضمن تكرارية عملياتك.

تذكر أن التبريد ليس مجرد خطوة لخفض الحرارة؛ إنه جزء من عملية المعالجة. السرعة ودرجة الحرارة المثلى للتبريد تعتمد أيضًا على معلمات البثق السابقة مثل درجة حرارة الخروج من الرأس. يجب أن يكون هناك تناسق بين جميع مراحل العملية للحصول على منتج خالٍ من الإجهادات ومستقر الأبعاد.

4.3. معلمات القطع واللف: الحفاظ على جودة المنتج النهائي

بعد أن يمر الشريط المطاطي عبر نظام التبريد ويصل إلى الأبعاد والصلابة المطلوبة، تأتي مرحلة حاسمة أخرى: القطع واللف. هنا، تحدد معلمات هذه العملية النهائية مظهر المنتج وسهولة استخدامه، بل وقد تؤثر على أدائه إذا تمت بشكل غير صحيح.

معلمة طول القطع هي أول ما يجب أن تضبطه بدقة. سواء كنت تنتج شرائط بطول معين للتركيب المباشر أو لفائف طويلة للقص لاحقًا، يجب أن يكون النظام قادرًا على الحفاظ على التسامح الطولي المحدد. التباين الكبير في الأطوال يسبب هدرًا للمادة ويخلق صعوبات في التجميع لدى العميل. استخدم أجهزة استشعار دقيقة ونظام تحكم في القطع يعتمد على السرعة الفعلية للبثق لضمان الدقة.

سرعة اللف وشد الشريط (Tension) معلمتان مترابطتان بشكل وثيق. شد اللف المنخفض جدًا يؤدي إلى لفائف مترهلة وغير منظمة، مما يصعب نقلها ويتسبب في تشوه الشريط. من ناحية أخرى، الشد العالي جدًا يمكن أن يطيل الشريط المطاطي بشكل دائم (يزيد من نسبة الاستطالة) أو حتى يشوه مقطعه العرضي. يجب ضبط شد اللف ليكون كافيًا فقط لإنشاء لفيفة متماسكة ومنظمة دون التأثير على الخصائص الفيزيائية للشريط.

طريقة اللف نفسها (مثل اللف المتداخل أو المتوازي) وقطر القلب الورقي أو البلاستيكي هي معلمات تؤثر على تجربة المستخدم النهائي. اختر الطريقة التي تمنع الشريط من الالتصاق ببعضه (خاصة في المواد اللاصقة) وتسهل عملية فكه واستخدامه في خطوط التجميع. تأكد من أن قطر القلب مناسب لوزن وصلابة الشريط لمنع انهيار اللفيفة أثناء التخزين أو النقل.

أخيرًا، لا تهمل معلمات التعبئة والتغليف التلقائي إذا كانت جزءًا من خطك. درجة الحرارة في منطقة الختم، والضغط، والوقت كلها عوامل تحدد متانة العبوة التي تحمي منتجك من الرطوبة والغبار أثناء الشحن والتخزين. التغليف المحكم يحافظ على خصائص العزل للمادة ويضمن وصول المنتج إلى العميل بحالة ممتازة، مما يعزز سمعتك في السوق.

5. التحسين والمراقبة المستمرة للمعلمات

بعد أن قمت بتأسيس المعلمات الأساسية لآلة البثق ذات التغذية الباردة، تبدأ المرحلة الأكثر أهمية: التحسين والمراقبة المستمرة. هذا ليس مجرد إجراء روتيني، بل هو عملية استراتيجية تضمن بقاء خط إنتاجك في ذروة كفاءته وتستجيب لأي تغييرات في المواد أو متطلبات المنتج. أنت، كمشغل أو مدير، تحتاج إلى اعتماد عقلية التحسين المستمر (Kaizen) حيث يتم جمع البيانات وتحليلها بانتظام لاتخاذ قرارات مستنيرة.

فكر في الأمر على أنه نظام حي يتنفس. معلمات مثل درجة حرارة البرميل وضغط الرأس وسرعة اللولب ليست أرقامًا ثابتة؛ فهي تتأثر بتآكل المكونات، وتقلبات خصائص مركب المطاط، وحتى الظروف البيئية في ورشة العمل. هنا، يمكن للتكنولوجيا أن تكون حليفك القوي. تدمج الشركات الرائدة مثل APEX أنظمة مراقبة ذكية في معداتها، مما يتيح لك تتبع هذه المعلمات في الوقت الفعلي عبر واجهات سهلة الاستخدام. هذا يمنحك رؤية فورية لأداء الآلة ويسهل تحديد الانحرافات قبل أن تؤثر على جودة شريط العزل المطاطي.

التحسين المستمر يعني أيضًا إجراء تعديلات استباقية. على سبيل المثال، إذا لاحظت زيادة طفيفة في مقاومة التدفق، يمكنك ضبط درجة الحرارة أو سرعة اللولب قليلاً للحفاظ على ثبات الأبعاد والسطح. توفر لك سجلات البيانات التاريخية، التي تجمعها هذه الأنظمة، قاعدة معرفية قوية. يمكنك تحليلها لتحديد الأنماط، ووضع معايير أداء مثلى، وحتى التنبؤ بالصيانة الوقائية، مما يقلل من وقت التوقف غير المخطط له بشكل كبير.

تذكر أن الهدف هو خلق حلقة مغلقة من التغذية الراجعة. المنتج النهائي – شريط العزل – هو أفضل مؤشر لك. من خلال ربط خصائصه (مثل الصلابة، الأبعاد، الكثافة) بمعلمات التشغيل المسجلة، يمكنك صقل الإعدادات باستمرار لتحقيق التوازن المثالي بين الإنتاجية العالية والجودة الفائقة. هذا النهج القائم على البيانات هو ما يميز العمليات الصناعية الحديثة الناجحة ويدعم سمعة علامات تجارية مثل APEX في تقديم حلول ذكية وموثوقة لعملائها العالميين.

5.1. أدوات المراقبة والتحكم الآلي (PLC)

تعتبر أدوات المراقبة والتحكم الآلي (PLC) قلب النظام العصبي لآلتك ذات التغذية الباردة. فهي لا تقتصر على مجرد استبدال الضوابط اليدوية، بل تقدم لك مستوى من الدقة والاتساق والبيانات التي ترفع عملياتك إلى آفاق جديدة. مع PLC، تنتقل من رد الفعل على المشكلات إلى التنبؤ بها ومنعها.

يسمح لك PLC ببرمجة جميع المعلمات الحرجة التي ناقشناها سابقاً – درجات حرارة المناطق، سرعة اللولب، ضغط الرأس، وسرعة السحب – في وصفة عمل واحدة متكاملة. بمجرد ضبط البرنامج، تضمن الآلة تكرار نفس الظروف المثالية لكل دفعة إنتاج، مما يلغي التباين البشري ويضمن جودة منتج لا تتزعزع.

إحدى أقوى ميزات PLC هي قدرته على المراقبة في الوقت الفعلي. يمكنك رؤية رسوم بيانية مباشرة لدرجات الحرارة والضغوط، مع تنبيهات فورية إذا انحرفت أي معلمة عن النطاق المحدد. هذا يمنحك رؤية فورية لصحة العملية ويسمح لك باتخاذ إجراءات تصحيحية قبل أن تتحول الانحرافات الطفيفة إلى عيوب في المنتج أو توقف غير مخطط له.

بالإضافة إلى ذلك، يقوم PLC بتسجيل البيانات التاريخية. هذا الأرشيف الثمين يسمح لك بتحليل أداء الآلة على المدى الطويل، وتحديد أنماط قد تشير إلى حاجة للصيانة، وتحسين الوصفات بناءً على أدلة ملموسة. يمكنك أيضاً ربط بيانات الإنتاج بجودة الدُفعات النهائية، مما يخلق فهمًا أعمق للعلاقة السببية بين المعلمات وخصائص الشريط المطاطي.

أخيراً، يسهل PLC التكامل مع الأنظمة الأوسع في مصنعك، مثل أنظمة إدارة المستودعات (WMS) أو التخطيط (ERP). يمكن نقل بيانات الإنتاج – مثل الأطوال المنتجة، أوقات التشغيل، واستهلاك الطاقة – تلقائياً، مما يوفر لك صورة شاملة عن الكفاءة التشغيلية ويساعد في تحسين سلسلة التوريد بأكملها.

5.2. تحليل البيانات للتعديل المستمر

تحليل البيانات ليس مجرد خطوة روتينية، بل هو قلب عملية التحسين المستمر لمعلمات آلة البثق ذات التغذية الباردة. عندما تبدأ في جمع البيانات بشكل منهجي من عملياتك – مثل درجات الحرارة في كل منطقة، وضغط البثق، وسرعة اللولب، وأبعاد المنتج النهائي – فإنك تبني قاعدة معرفية تمكنك من اتخاذ قرارات ذكية بدلاً من التخمين.

ابدأ بتحديد نقاط القياس الرئيسية (KPIs) التي تهمك أكثر، مثل ثبات السماكة، نعمة السطح، أو معدل الإنتاج. استخدم أدوات المراقبة المدمجة في الآلة وأضف مستشعرات إضافية إذا لزم الأمر. المفتاح هو أن يكون لديك بيانات دقيقة وفي الوقت الحقيقي يمكن ربطها مباشرة بتعديلات المعلمات التي تقوم بها.

لا تكتفِ بمجرد النظر إلى البيانات الحالية. استخدم أدوات التحليل البسيطة لمقارنة أداء الدُفعات المختلفة مع مرور الوقت. ابحث عن الأنماط: هل تظهر عيوب معينة عندما ترتفع درجة حرارة منطقة معينة فوق حد معين؟ هل ينخفض الضغط عندما تزيد سرعة التغذية بشكل مفاجئ؟ هذه العلاقات السببية هي كنزك الحقيقي.

بناءً على تحليلك، قم بتطبيق تغييرات صغيرة ومضبوطة على معلمة واحدة في كل مرة (مبدأ التغيير الواحد). ثم راقب تأثير هذا التغيير على بياناتك. هل تحسنت المواصفات؟ هل زادت الإنتاجية دون المساس بالجودة؟ هذا النهج العلمي يحميك من إدخال فوضى في العملية ويسمح لك بتحديد التأثير الدقيق لكل معلمة.

اجعل تحليل البيانات جزءاً لا يتجزأ من ثقافة عملك. درّب مشغليك على تسجيل الملاحظات والبيانات السياقية (مثل رقم الدفعة، ظروف الجو). قم بمراجعة البيانات بانتظام مع فريقك لمناقشة التحسينات الممكنة. التعديل المستمر القائم على البيانات هو ما يحول آلتك من مجرد أداة إنتاج إلى نظام ديناميكي يتعلم ويتكيف باستمرار لتحقيق أقصى أداء لجودة شرائط العزل المطاطية.

5.3. الصيانة الوقائية للحفاظ على دقة المعلمات

الصيانة الوقائية ليست مجرد إجراء روتيني، بل هي استثمار مباشر في استقرار معلمات آلة البثق لديك. عندما تلتزم بجدول صيانة منتظم، فإنك تضمن أن جميع المكونات - من اللولب والبرميل إلى رأس البثق وأجهزة الاستشعار - تعمل ضمن المواصفات المصممة لها. هذا يمنع الانحراف التدريجي في المعلمات مثل درجة الحرارة والضغط، والذي قد لا تلاحظه حتى يظهر في عيوب المنتج.

ابدأ بإنشاء قائمة تحقق شاملة تستند إلى توصيات الشركة المصنعة وتجربتك التشغيلية. ركز على تنظيف اللولب والبرميل بانتظام لإزالة تراكمات المطاط المتصلب التي يمكن أن تغير خصائص القص ودرجة الحرارة. قم بتشحيم الأجزاء المتحركة وفقًا للمواصفات للحفاظ على كفاءة نقل الطاقة ومنع التآكل غير المتكافئ الذي يؤثر على دقة السرعة والضغط.

لا تهمل معايرة أجهزة الاستشعار والتحكم. فحساسات درجة الحرارة ومقاييس الضغط التي تعطي قراءات خاطئة ستقودك حتمًا إلى ضبط معلمات خاطئة. قم بفحصها ومعايرتها دوريًا مقابل معايير معروفة. كذلك، تفقد حالة عناصر التسخين ومشعات التبريد؛ فالكفاءة المنخفضة في أي منهما تعني صعوبة في الحفاظ على ملف درجة الحرارة المطلوب على طول البرميل.

احتفظ بسجل مفصل لكل جلسة صيانة وأي تعديلات أجريتها على المعلمات. هذا السجل سيكون كنزًا من البيانات يساعدك في تتبع أداء الآلة بمرور الوقت، والتنبؤ بالأعطال المحتملة قبل حدوثها، وفهم العلاقة السببية بين حالة الماكينة وجودة الشريط المنتج. بهذه الطريقة، تتحول الصيانة من نشاط تفاعلي إلى استراتيجية استباقية تحافظ على دقة معلماتك عند المستويات المثلى باستمرار.

كما رأيت، فإن إتقان معلمات آلة البثق ذات التغذية الباردة لشرائط العزل المطاطية ليس مجرد مسألة تقنية، بل هو فن وعلم يضمن لك التفوق في السوق. من خلال التحكم الدقيق في هذه العوامل، أنت لا تنتج فقط شرائط عزل عالية الجودة، بل تبني سمعة لموثوقية منتجاتك وقدرتك على تلبية أصعب المتطلبات.

تذكر أن التحسين عملية مستمرة. استخدم البيانات التي تجمعها من عمليات الإنتاج لتعديل المعلمات باستمرار، وتكييفها مع التغيرات في المواد الخام أو مواصفات المنتج الجديدة. الاستثمار في هذا الفهم سيعود عليك بتوفير في التكاليف، ورضا عملاء أكبر، ومكانة تنافسية أقوى.

في هذا السياق، تبرز شركة مثل Qingdao Aipake Machinery Technology Co., Ltd. (APEX) كشريك تقني موثوق. تأسست عام 2014، وتتمتع بخبرة عميقة في تصميم وتصنيع معدات البثق المتطورة. تقدم APEX حلولاً ذكية وموفرة للطاقة، مدعومة بمركز هندسي على مستوى المقاطعة، مما يساعدك على تحقيق أقصى استفادة من معلمات آلتك. مع وجود عملاء في أكثر من 30 دولة، تقدم APEX الخبرة والدعم الذي تحتاجه لتحسين عمليات إنتاج شرائط العزل المطاطية الخاصة بك والارتقاء بها إلى المستوى التالي.